Revêtements PVD: comment et pourquoi

L'acronyme PVD, Physical Vapor Deposition, indique une série de techniques de dépôt de revêtements minces.

L'acronyme PVD, Physical Vapor Deposition, indique une série de techniques de dépôt de revêtements minces.

Ces méthodes sont largement utilisées depuis la fin des années 60 pour réaliser des couches de matériau destinées à des applications dans les domaines de la recherche et de l'industrie, allant de l'électronique à la mécanique, en passant par la construction et la mode, car elles permettent un réglage précis de la composition et de l'épaisseur du dépôt, et d'obtenir ainsi des systèmes ayant des caractéristiques spéciales et contrôlées.

Le marché demande des produits innovants de très haute qualité, et c'est pourquoi le PVD gagne de plus en plus de terrain dans le domaine des revêtements industriels. Sa diffusion est cependant limitée, surtout en Italie, à cause du manque de connaissance et du fait qu'elle est perçue comme une nouvelle technologie malgré ses décennies d'histoire. Ces méthodes sont largement utilisées depuis la fin des années 60 pour réaliser des couches de matériau destinées à des applications dans les domaines de la recherche et de l'industrie, allant de l'électronique à la mécanique, en passant par la construction et la mode, car elles permettent un réglage précis de la composition et de l'épaisseur du dépôt, et d'obtenir ainsi des systèmes ayant des caractéristiques spéciales et contrôlées.

Le marché demande des produits innovants de très haute qualité, et c'est pourquoi le PVD gagne de plus en plus de terrain dans le domaine des revêtements industriels. Sa diffusion est cependant limitée, surtout en Italie, à cause du manque de connaissance et du fait qu'elle est perçue comme une nouvelle technologie malgré ses décennies d'histoire.

Technologie PVD en résumé

Dans le dépôt PVD, un matériau (la cible) est porté en phase vapeur pour pouvoir atteindre la surface de l'objet à recouvrir (appelé substrat) où il se condensera pour former la pellicule. En plus d'améliorer l'adhérence des films, ce mécanisme permet l'utilisation d'une large gamme de matériaux pour recouvrir des substrats de différentes natures, de l'acier au laiton, du fer au zamak, en passant par les plastiques, le verre et la céramique, contrairement à d'autres technologies qui se limitent à quelques types de métaux.

Pulvérisation cathodique, arc cathodique et évaporation thermique (souvent simplement appelée métallisation) sont les principales méthodes employées au niveau industriel et diffèrent par la façon dont les constituants (atomes et ions) de la phase vapeur sont extraits de la cible et l'énergie qui leur est fournie. Le choix d'une méthode plutôt qu'une autre est dicté par les propriétés à obtenir, en termes de compacité, d'adhérence et de couleur du film, et par le type de matériau à déposer. En particulier:

- Pulvérisation cathodique : la cible est frappée par une pluie de particules provenant d'un gaz ionisé (plasma). Ces « projectiles » érodent le matériau et en extraient les atomes qui se déposeront ensuite uniformément sur le substrat.

- Arc cathodique : une décharge électrique produit une évaporation localisée de la cible qui génère alors un flux de matière ionisée en direction de l'objet à revêtir. S’agissant d’ions, il est possible de leur fournir de l'énergie et d'obtenir ainsi des revêtements compacts et résistants.

- Évaporation thermique (ou métallisation) : le matériau à déposer est placé dans un creuset et porté à haute température pour provoquer une évaporation rapide vers le substrat.

Le vide est une condition nécessaire pour pouvoir déclencher ces mécanismes, ainsi que pour favoriser le transfert du matériau qui, n'étant pas ralenti par l'air ou par un autre fluide, atteindra la surface du substrat avec plus d'énergie et adhèrera plus solidement. Bien que la création du vide dans la chambre de traitement semble être un obstacle, elle présente en réalité deux avantages fondamentaux :

- minimiser les contaminations et donc obtenir des revêtements de haute qualité ;

- avoir un processus de dépôt défini et répétable, le vide étant une condition de travail bien contrôlée, par opposition à un dépôt galvanique qui est très sensible à la concentration ionique et aux additifs, à la densité du courant, à la température et à la polarisation.

Aucune solution polluante n’est utilisée dans les procédés PVD, et les métaux utilisés sont purs ; durant le dépôt, il n'y a par conséquent pas de dispersion de substances nocives pour l’environnement dans l’atmosphère, ce qui en fait une technologie durable compatible avec la prise de conscience croissante sur les questions écologiques.

Un autre point fort de la technologie PVD est la possibilité de produire des matériaux composites (nitrures, carbures, oxydes), c'est-à-dire constitués d'éléments différents, en introduisant des gaz qui se combinent avec les atomes qui sont sur le point de se déposer. On obtient ainsi des revêtements ayant des caractéristiques supérieures, comme la résistance élevée à l'usure et aux rayures des nitrures, mais aussi des couleurs spéciales qui ne peuvent pas être obtenues avec d'autres technologies. C'est précisément pour ces raisons que le PVD est parfois utilisé comme technologie complémentaire à d'autres traitements. Par exemple, dans certains cas, un pré-revêtement galvanique est effectué pour avoir une surface brillante et augmenter la résistance à la corrosion, après quoi une fine couche de PVD est appliquée pour donner de la dureté et le ton de couleur souhaité particulière, du jaune paille à l'or, du chrome au noir brillant, en passant par le rose pâle et le marron cerisier.

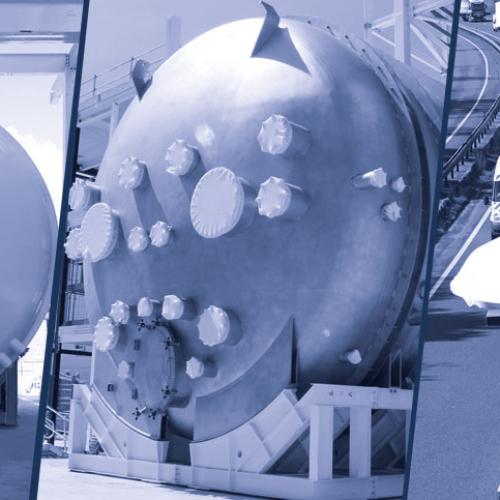

Le système et le dépôt

Un système PVD se compose essentiellement de trois parties : la chambre de traitement, le système de pompage et la partie électronique de contrôle. Les deux premières sont étroitement liées l’une à l’autre : en effet, des chambres plus grandes, dimensionnées en fonction de la géométrie des pièces à revêtir et de la productivité souhaitée, demandent des systèmes de pompage à plus grand débit. L’électronique gère en revanche tous les composants du système, contrôle et ajuste les différents paramètres pour que le processus soit stable et reproductible.

Avant le dépôt, la préparation des pièces est une opération primordiale. Selon l'objet à revêtir et les matériaux (par exemple zamak, laiton et plastiques), un prétraitement galvanique ou une peinture peut être nécessaire pour créer une surface brillante et impénétrable par les agents chimiques. Le nettoyage des pièces est indispensable dans la chaîne de traitement. Cela peut être fait manuellement ou à l'aide de systèmes à ultrasons. Il demande un soin particulier car, en travaillant sous vide, il est nécessaire d'éliminer autant que possible les substances qui, par évaporation, pourraient ralentir le pompage de la chambre ou contaminer le traitement.

des pièces propres ou prétraitées et le cadre sur lequel elles sont placées, constitué de carrousels conçus pour obtenir une distribution uniforme du matériau sur une surface 3D, sont insérées dans la chambre. Après avoir atteint le vide idéal pour le dépôt, les sources sont allumées, c'est-à-dire les dispositifs, mécaniques et électroniques, qui servent à extraire les atomes de la cible. Pour obtenir un oxyde, un nitrure ou un carbure, un gaz contenant respectivement de l'oxygène, de l'azote ou du carbone peut être introduit. En faisant varier le débit de gaz et le taux d'extraction des atomes de la cible, il est possible d’obtenir des matériaux de composition différente et donc ayant des caractéristiques physiques et des couleurs différentes. En fonction de l’objectif du revêtement, décoratif ou fonctionnel, la longueur déposée de matériau est habituellement comprise entre 0,2 et 5 µm. Cela influencera la durée du traitement, qui variera de quelques minutes à plusieurs dizaines de minutes, qui dépendra également du type de revêtement souhaité et de la technique utilisée. Ensuite, l'air est réintroduit dans la chambre et les pièces peuvent être extraites, sans besoin de traitements supplémentaires. De même qu’aucune opération d'élimination n'est nécessaire car aucun déchet n'est produit avec cette technologie écologique.

Le processus PVD en apparence compliqué, est entièrement géré par le logiciel qui régule automatiquement les débits de gaz, le pompage, les durées, les tensions et la rotation des pièces et contrôle tous les aspects qui font partie de la recette, c'est-à-dire la séquence des opérations qui mèneront au résultat final. En raison de la manière dont les systèmes modernes sont structurés, la technologie PVD ne présente pas de plus grandes difficultés d'utilisation que d'autres technologies telles que, par exemple, le dépôt galvanique ou la peinture.

Comme toute machine industrielle, les machines PVD ont elles-aussi besoin d’une maintenance, qui va du nettoyage périodique de la chambre au remplacement des cibles, des opérations qui sont toutes simplifiées par une conception intelligente du système. Il appartient évidemment au fabricant de fournir un système efficace, accessible et intuitif dans son utilisation, adapté aux exigences du client.

Un système PVD est un objet technologiquement avancé et raffiné, ce qui justifie son coût plus élevé. On obtient en retour une fiabilité et une polyvalence, des caractéristiques qui permettent d'obtenir des produits d’une valeur esthétique et technique supérieure à ceux fabriqués avec des techniques plus traditionnelles et, surtout, de toujours satisfaire les modes et les exigences du marché. Grâce au large éventail de possibilités offertes par le PVD, il est par ailleurs possible d'imaginer de nouvelles lignes de produits destinées à des marchés non encore explorés.

Applications

Les possibilités offertes par le PVD sont innombrables, car il est possible de déposer pratiquement n'importe quel matériau : des métaux purs aux alliages, en passant par les nitrures, les carbures et les oxydes, mais aussi par le verre et la céramique. Les objets à revêtir peuvent eux-aussi être constitués de métaux, d'alliages, de plastiques et de verre, ce qui augmente considérablement les domaines d'application de cette technologie.

La métallisation, c’est-à-dire le dépôt d'une couche mince de matériau métallique, est souvent utilisée pour la protection, le blindage ou pour augmenter la réflectivité, des caractéristiques fondamentales pour des applications optiques telles que les miroirs pour la concentration et la déviation des signaux lumineux, phares de voiture, ou en électronique. Ce type de procédé est également applicable aux plastiques et au verre, c'est-à-dire aux matériaux facilement modelables, de manière à unir les avantages d'une surface métallique avec des objets à géométries complexes. Ceci explique la diffusion du chromage PVD dans des domaines tels que l'automobile, pour les poignées et les intérieurs, dans la cosmétique, pour les bouchons et les récipients, dans l’ameublement, pour les robinets et les outils, mais aussi dans la mode, pour les accessoires tels que les boucles, les crochets et les boutons, et dans la bijouterie fantaisie. Dans ces cas, il n'est pas rare d'utiliser les technologies PVD et PECVD aussi pour ajouter une autre couche mince de protection en verre afin d'améliorer la résistance à la corrosion et aux rayures.

S’agissant d’un jet de matériau vers l’objet à revêtir, la géométrie de ce dernier doit satisfaire certaines conditions. En effet, le PVD ne peut pas recouvrir les trous très profonds et étroits, ni garantir une parfaite uniformité dans les zones intérieures ou difficiles d'accès. Pour remédier à ce problème, les pièces à revêtir sont habituellement suspendues à des tiges et mises en rotation mécanique autour de plusieurs axes, de manière à passer devant les sources du matériau et à toujours présenter une région différente.

Le PVD est largement utilisé dans la fabrication de fraises et d'éléments de coupe, en raison du fait que les revêtements à base de nitrures et de carbonitrures, caractérisés par une dureté extrême et une forte adhérence, des propriétés qui améliorent l'efficacité et prolongent la durée de vie de ces composants mécaniques, sont faciles à obtenir. Toujours grâce à la possibilité de produire des matériaux composites, il est possible de réaliser des couleurs telles que l'or et l'argent sans avoir recours à l'utilisation de ces métaux précieux, mais il est aussi possible de trouver de nouvelles nuances et de nouveaux reflets qui conviennent mieux aux goûts et à la mode du moment. Dans le domaine décoratif, le jaune paille, l'or rose, le noir ou le marron sont de nouvelles couleurs qui allient élégance et innovation au charme et à la sensation tactile que seul le métal peut offrir, en préservant son éclat et sa résistance aux rayures et à l'abrasion. La polyvalence et la qualité des revêtements PVD font certainement partie des points forts les plus importants pour ce type d'applications.

L'installation de l'un des plus grands simulateurs spatiaux d'Europe, pour le Rutherford Appleton Laboratory (RAL) en Grande-Bretagne, a été achevée ces jours-ci.